پوشش ضد حریق چیست و چگونه اجرا می شود؟ نحوه محاسبه آن چگونه است؟

پوشش ضد حریق یکی از راههای استاندارد و تأیید شده از سوی سازمان آتشنشانی و خدمات ایمنی است که اجرای صحیح آن آورده شده در مبحث سوم مقررات ملی ساختمان، به منظور اخذ پایان کار ساختمانی ضروری است. اما واقعا پوشش ضد حریق چیست و نحوه اجرای آن چگونه است؟ در این مقاله از ابرگان سازه به معرفی انواع پوششهای ضد حریق، نحوه اجرا، الزام، استاندارهای اجرا و فرمول محاسبه اجرای آن پرداخته شده است. در ادامه با ما همراه باشید. شرکت ابرگان سازه با تجربه چندساله و بهره گیری از جدیدترین تجهیزات و برخورداری از الزامات و استانداردهای بینالمللی،…

پوشش ضد حریق یکی از راههای استاندارد و تأیید شده از سوی سازمان آتشنشانی و خدمات ایمنی است که اجرای صحیح آن آورده شده در مبحث سوم مقررات ملی ساختمان، به منظور اخذ پایان کار ساختمانی ضروری است. اما واقعا پوشش ضد حریق چیست و نحوه اجرای آن چگونه است؟ در این مقاله از ابرگان سازه به معرفی انواع پوششهای ضد حریق، نحوه اجرا، الزام، استاندارهای اجرا و فرمول محاسبه اجرای آن پرداخته شده است. در ادامه با ما همراه باشید.

شرکت ابرگان سازه با تجربه چندساله و بهره گیری از جدیدترین تجهیزات و برخورداری از الزامات و استانداردهای بینالمللی، آماده ارائه هرگونه خدمات در زمینه اجرای پوشش ضد حریق است.

پوشش ضد حریق چیست؟

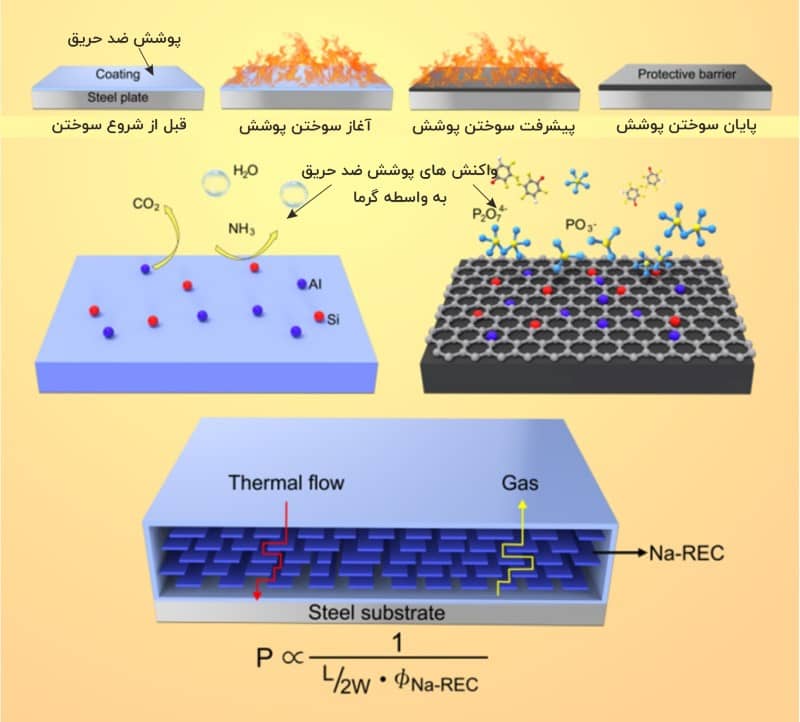

در پاسخ به پرسش پوشش ضد حریق چیست باید گفت که پوشش ضد حریق به موادی گفته میشود که روی فلزات و دیگر مصالح ساختمانی به کار رفته در ساختمانها پاشیده میشود تا از سوختن آنها در هنگام آتش سوزی پیشگیری کرده و زمان تخریب سازه را به تعویق بیندازد.

البته در ساخت بسیاری از مصالح ساختمانی مانند انواع بلوکها، کفپوش ها، اجزا غیر فلزی و … از مواد ضد حریق استفاده شده است و اجرای پوشش ضد حریق برای آنها ضرورتی ندارد.

اجرای پوشش ضد حریق در سازه فلزی بسیار رایج است. از آنجایی که آسیب پذیری در برابر حرارت بالا از معایب سازه فلزی است، پوشش ضد حریق این نقطه ضعف را به یک نقطه قوت تبدیل خواهد کرد.

برای اطلاعات بیشتر در خصوص مزایا و معایب سازه فلزی می توانید به مقاله «مزایا و معایب سازه فلزی چیست؟» مراجعه کنید.

چه مادهای باعث خاصیت ضد حریق میشود؟

به طور کلی برای ساخت پوششهای ضد حریق از مواد معدنی و پلیمری استفاده میشود. برای پوششهای ضد حریقی که روی سازههای فلزی اجرای میشود از ورمیکولیت استفاده میشود.

البته پوششهای دارای بور، فسفر، نانوذرات و مواد ضد اشعه فرابنفش نیز از دیگر موادی هستند که در سایر پوششهای ضد حریق به کار میروند. در ویدیوی زیر نحوه عملکرد پوشش ضد حریق به خوبی نشان داده شده است.

ورمیکولیت چیست؟

ورمیلکولیت (Vermiculus) یک کانی پاراژنز بیوتیت (طلق نسوز) و فلوگوپیت است که از خانواده سیلیکاتهای آهن و منیزیم دار آبدار است. این کانی به رنگ قهوهای، زرد و سبز دیده میشود و فلسی شکل است که برای اولین بار در معادن اتریش یافت شد.

این کانی به دلیل ویژگیهایی چون وزن مخصوص پایین، جذب آب بالا، ضد حریق، عایق، آنتی باکتریال، غیرسمی و دوستدار محیطزیست بودن؛ در صنایع مختلفی مثل لنت سازی، خوراک دام، کشاورزی (گلخانههای هیدروپونیک و افزایش رشد گیاهان مانند چمن)، عایقهای دما بالا، صنایع بستهبندی و … کاربرد دارد.

انواع پوشش ضد حریق کدام است؟

به طور کلی پوشش ضد حریق به دو دسته پایه معدنی و پایه غیر معدنی تقسیم میشوند که در ادامه به هر دوی آنها اشاره شده است.

پوشش ضد حریق پایه معدنی | پوششهای ضد حریق پایه غیر معدنی |

پوشش ضد حریق پایه سیمانی | رنگ ضد حریق |

پوشش ضد حریق پایه گچی | پوششهای ضد حریق نانوکامپوزیت |

پوششهای ضد حریق پایه بور | پوشش ضد حریق ژل سل |

پوشش ضد حریق پایه فسفر |

پوشش ضد حریق پایه معدنی

همانطور که از نام این پوششها بر میآید از مواد معدنی مانند سیمان، گچ، ورمیلکولیت، بور و فسفر و دیگر مواد فیلر، کف کننده و … در ساخت آنها استفاده شده است. پوششهای ضد حریق پایه سیمان و پایه گچ معمولاً روی سازههای فلزی و پوششهای ضد حریق پایه بور و فسفر بر روی سطوح چوبی اجرا میشوند.

پوشش ضد حریق پایه سیمانی

پوشش ضد حریق سیمانی به رنگ سفید و خاکستری کمرنگ بوده و معمولاً برای محافظت سازههای فلزی و بتنی از آتش به صورت یک لایه چند میلیمتری (تعیین شده با توجه به فرمولهایی در رابطه با ضخامت و مساحت سازههای فلزی) روی سطوح به صورت پاششی مورد استفاده قرار میگیرند و تا دمای بالاتر از 450 درجه سانتیگراد را تحمل میکنند.

پوشش ضد حریق پایه گچی

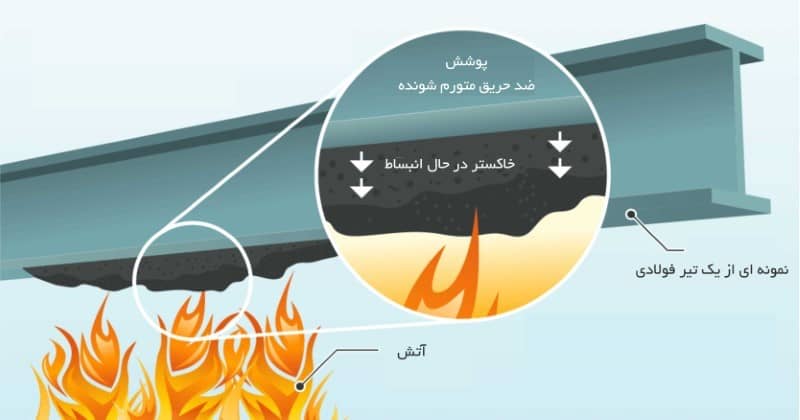

پوششهای ضد حریق گچی هم شباهت زیادی به پوششهای سیمانی دارند و مانند آنها به صورت پاششی با استفاده از نازلها روی سازههای فلزی اسپری میشوند. پوششهای گچی در هنگام مواجهه با آتش منبسط شده و از گرم شدن سازه پیشگیری میکنند.

در ویدیوی زیر نحوه اجرای پوشش ضد حریق پایه گچ نشان داده شده است.

پوششهای ضد حریق پایه بور

این پوششها دارای اسید بوریک یا بورات هستند که محلول در آب بوده و در برابر شعلههای آتش از مصالح ساختمانی مانند چوب و فرآوردههای چوبی محافظت میکنند. همچنین مقاومت این پوششهای ضد حریق در برابر حرارت نیز از 377 تا 527 درجه سانتیگراد است که به غلظت بور استفاده شده در پوشش ضد حریق بستگی دارد.

لازم به یادآوری است که برای ساخت پارکت و کفپوش ونیل ضد حریق، ضد پرتو فرابنفش و ضد آفتاب از پوششها و مواد حاوی ترکیبات بور استفاده میکنند.

گاهی نیز برای چسبندگی بهتر و همسان سازی ضریب حرارتی پوششهای ضد حریق پایه گچ و سیمان از توری فلزی یا از الیاف فایبرگلاس یا پلیمری استفاده میشود.

پوشش ضد حریق پایه فسفر

تحقیقات زیادی درباره پوششهای ضد حریق دارای نیتروژن و اسید فسفریک صورت گرفته که ثابت میکند پوششهای حاوی اسید فسفریک با غلظت مناسب برای مقابله با شعلههای آتش و بالا رفتن حرارت سازههای چوبی بسیار کاربردی هستند که روش اجرای آنها با پوششهای بوریک که اسپری هستند متفاوت است.

روش غرق کردن الوار و فرآوردههای چوبی در آب اسید فسفریکی پیش از تهیه هر نوع مصالح ساختمانی برای ضد حریق کردن آنها صورت میگیرد.

پوششهای ضد حریق غیر معدنی

پوششهای ضد حریق غیر معدنی معمولاً به صورت رنگهای پلیمری و ترکیبات نانو و ژلهای ضد حریق هستند که معمولاً به دلیل هزینه بیشتر تولید آنها، از قیمت بالاتری نسبت به انواع معدنی برخوردار هستند. در ادامه به چند نوع از آنها اشاره شده است.

رنگ ضد حریق چیست؟

رنگهای ضد حریق معمولاً به صورت یک لایه نازک روی سازههای فلزی و غیر فلزی اجرا میشوند و در مواجهه با دمای زیاد متورم شده و ساختاری زغالی پیدا میکنند. این تورم و ساختار زغالی از انتقال حرارت به لایههای زیرین جلوگیری کرده و زمان تخریب را به تعویق میندازد.

رنگهای ضد حریق از قیمت بالاتری نسبت به پوششهای ضد حریق پایه گچی و سیمانی دارند و به همین امر در بخشهای خارجی و در معرض دید ساختمانها مورد استفاده قرار میگیرند و مانعی برای زیبایی نمای ساختمانها نیستند.

پوششهای ضد حریق نانوکامپوزیت

پوششهای نانو ضد حریق را میتوان به گونه جزء پوششهای پایه معدنی دسته بندی کرد ولی به دلیل اندازه ذرات میکرونی آنها در این دسته آورده شدهاند.

این پوششها در واقع از ذرات کانی رسی مونتموریلونیت که خاصیت تورم بالایی دارد، تهیه شده است و به دلیل فرایند تولید هزینه بر آن، قیمت تمام شده آنها بسیار بالا بوده و در موارد که هیچ یک از دیگر پوششهای ضد حریق عملکرد مناسبی نداشته باشند و یا امکان اجرای آنها وجود نداشته باشد، از آنها استفاده میشود.

پوشش ضد حریق ژل سل چیست؟

سل در واقع یک سوسپانسیون پایدار از ذرات جامد کلوئیدی یا پلیمری در یک مایع معمولاً آب یا پایه آب است که در نوع ضد حریق آن این ذرات میتوانند ماد معدنی یا پلیمری ضد حریق آمورف (بی شکل) یا کریستالی در ابعادی نانومتری و فاز مایع آن آب، مواد کف زا و پر کننده پایه معدنی یا پلیمری باشند.

تحقیقات بر روی این ماده ضد حریق ادامه دارد و با توجه به ارزان بودن تولید آن، بتوان آن را در آینده جایگزین پوششهای دیگر پوششهای ضد حریق بر روی چوب و فرآوردههای چوبی از طریق تزریق این ماده به چوب تحت فشار و خلاء کرد.

بوردهای ضد حریق

پوشش بورد ضد حریق چیست؟ این پوشش ضد حریق در واقع ساختاری شبیه به داکتهای کابل برق دارند و گرانترین نوع فایرپروف به حساب میآیند. این بوردها در اندازههای ۱۰ الی ۲۵ میلیمتری بر روی سطوح نصب میشوند.

میتوان بوردها را آسانترین و سریعترین عایق قابل اجرا بر روی سطوح نام برد. اما در حال حاضر هیچ بورد ضد حریقی مورد سازمان آتشنشانی کشور قرار ندارد و نمیتوان از آن استفاده کرد.

عملکرد پوشش ضد حریق چگونه است؟

به طور کلی پوششهای ضد حریق دارای دو خاصیت ضد آتش و مقاوم در برابر آتش و حرارت دارند که به دلیل وجود مواد و واکنش آنها در مواجهه با آتش است.

برخی از مواد مانند ورمیکولیت طبیعتاً در برابر آتش مقاومت دارد و این مقاومت به دلیل تحمل حرارت بالای آن و عدم رسانایی گرمایی آنها است. در واقع این مواد ضد حریق به دلیل داشتن خاصیت دیرگدازی مانند انواع مواد معدنی، دیر دچار حریق میشوند و باعث به تعویق افتادن زمان تخریب سازهها میشوند.

از طرف دیگر برخی از دیگر مواد مانند رنگهای ضد حریق که عموماً از کانیهای رسی تشکیل شدهاند در هنگام مواجهه با آتش افزایش حجم میدهند که به دلیل جذب آب در کانیهای رسی (سیلیکات سدیم) موجود در آنها بوده و در واقع این افزایش حجم و حالت فیبری آنها است که از انتقال حرارت به سازه زیرین آنها جلوگیری میکند.

مقایسه پوشش ضد حریق پایه معدنی و رنگ ضد حریق

به طور کلی یک پیمانکار برای مقاوم سازی سازه خود در برابر آتش سوزی دو راه پیش رو دارد. استفاده از پوششهای ضد حریق معدنی و رنگهای ضد حریق هستند. در ادامه به مقایسهای بین این دو محصول پرکاربرد در ایران پرداخته شده و مزایا و معایب هر کدام آورده شده است.

- قیمت پایینتر پوششهای ضد حریق پایه معدنی در برابر رنگهای ضد حریق از مزایای مهم آن است که در پروژههای بزرگ نمیتوان آن را نادیده گرفت.

- اجرای پوششهای ضد حریق پایه معدنی با استفاده از روش اسپری یا شاتکریت بوده که باعث اتلاف مواد اولیه شده و همچنین کثیف کاری زیاد نیز به دنبال دارد، همچنین برای اجرای پوششهای ضد حریق گچی نیاز به نیروی متخصص است در صورتی که این مشکلات برای اجرای رنگهای ضد حریق وجود ندارد و میتوان آن را مانند هر رنگ دیگری اجرا کرد.

- از دیگر سو اجرای پوششهای ضد حریق پایه معدنی به دلیل حجم کاری بالای آنها به زمان بیشتری نیاز دارد که با حجیم بودن پروژه نیز این زمان بالاتر میرود در صورتی که زمان برای اجرای رنگهای ضد حریق مسئله مهمی نخواهد بود.

- واکنشهای شیمیایی بین مواد آلکیدی موجود در ضد زنگهای اجرا شده روی سازههای فلزی و سیمان موجود در پوششهای ضد حریق به مرور میتواند به کاهش چسبندگی بین پوشش ضد حریق و فولاد بینجامد که برای برطرف کردن آن از پرایمرهایی پیش از اجرای پوشش ضد حریق استفاده میشود که به بالا رفتن زمان اجرای پوشش ضد حریق ختم میشود.

- در برخی مواد نیز گیرش پوششهای ضد حریق و فولاد خوب نبوده و پیمانکاران مجبور به استفاده از مشهای درگیر کننده به صورت تورهای فلزی هستند که این امر نیز زمان اجرا را افزایش میدهد.

- یکی از کاستیهایی که پوشش ضد حریق گچی دارد، مقاومت کم آن در برابر رطوبت است که استفاده از آن را برای مناطق با رطوبت بالا و شرجی ناممکن میکند که در این شرایط نوع سیمانی جایگزین میشود.

مزایای پوشش ضد حریق چیست؟

در زیر به مهمترین مزایای اجرای پوشش ضد حریق اشاره شده است.

- بعد از حریق و مواجهه مواد با آتش، گازهای سمی تولید نمیشود.

- به دلیل سبک بودن مواد، بار مرده اضافی به سازه وارد نشده و سازه سنگین نمیشود.

- تا حدی علاوه بر مقاومت در برابر آتش، عایق صدا نیز هست.

- در هر نوع سازهای قابل اجرا است.

- از رشد قارچ، باکتری و… بر روی سازه جلوگیری میکند.

- از خوردگیهای فلز از جمله خوردگی و زنگ زدگی پیشگیری میکند.

- تأثیر منفی بر ظاهر ساختمان ندارد.

- اگر زمان اجرا متناسب با تعداد نیرو باشد، بسیار سریع پیش میرود.

- در زمان مواجهه با آتش فرصت برای نجات جان افراد بیشتر خواهد بود.

نحوه اجرای پوشش ضد حریق

در ادامه به نکات، اصول و مراحل نحوه اجرای پوشش ضد حریق پرداخته شده است.

تمهیدات پیش از اجرای پوشش ضد حریق

- قبل از اجرای مقاومسازی باید عملیات اجرای سقف صورت پذیرفته باشد.

- سطح فولاد برای اجرا باید از 4/4 درجه سانتیگراد بیشتر و از 50 درجه سانتیگراد کمتر باشد. سطوح خیلی گرم باید سرد شده تا دمای آن به زیر 50 درجه سانتیگراد برسد.

- سطح فولاد باید عاری از روغن، گریس، پوسته و یا هر مادهای که چسبندگی را کم میکند، باشد.

- پرایمر آسیبدیده پیش از اجرای مقاومسازی باید اصلاح شود.

- ناحیه مابین عرشه فلزی و تیر باید با پشم سنگ به نحوی پر شود که سطح پشم سنگ با لبه تیر برابر بوده و به صورت اصطکاکی در محل قرار گیرد.

- بتنهای مازاد ناشی از عملیات بتنریزی باید جمعآوری شود.

- سطوح اسکلت باید با دستگاه واترجت به نحوی شستشو شود که سطوح عاری از گرد و خاک باشد.

- میتوان سطوحی که نیاز به پاشش ندارند را با پوشش موقتی پوشاند.

- سطح زمین باید عاری از نخاله باشد تا حرکت خرکهای متحرک بدون مشکل صورت پذیرد.

- خرکهای متحرک باید مجهز به چرخهای قفل شو باشد تا از سقوط آن در کنارههای پرتگاهها و یا حرکت آن بر روی رمپها جلوگیری شود.

- خرکهای متحرک باید به حفاظ با ارتفاع 90 سانتیمتر مجهز باشند.

تمهیدات حین اجرای پاشش

- پیش از اجرای پاشش، ماده چسباننده (Bonding Agent یا Key Coat) سطوح شسته شده باید خشک شده باشد.

- پیش از اجرای پوشش ماده چسباننده (Bonding Agent یا Key Coat) باید با فاصله زمانی مناسب که بستگی به شرایط محیط دارد اجرا شود.

- پوششهای با ضخامت بیش از 16 میلیمتر تا 20 میلیمتر باید در بیش از یک دست اجرا شود.

- بعد از اجرا باید محل تمیز شده و کیسههای خالی و مواد مازاد از محل خارج شود.

- کنترل ضخامت تر ماده باید با استفاده از اندازهگیر استاندارد توسط اپراتور پاشش به صورت مداوم صورت پذیرد.

- دانسیته تر مواد باید روزانه در محل اندازه گیری شود.

تمهیدات پس از اجرا

- تهویه باید بهگونهای باشد تا مواد پس از اجرا به صورت مناسب خشک شود. در محیطهای بسته فاقد تهویه طبیعی ناکافی باید سیستم تهویه مناسب که توانایی تعویض هوای محیط به میزان 4 بار در ساعت را دارد تا خشک شدن کافی مواد به کار گرفته شود.

- عملیات اجرا شده باید در مقابل آنچه باعث آسیبدیدگی میشود از جمله ریزش آب، باران و … تا خشک شدن کامل محافظت شوند.

- عملیات اجرا شده باید مطابق شرایط بهرهبرداری محافظت شوند.

- در صورت نیاز به اتصال هرگونه قطعه به اسکلت فلزی، عملیات باید با هماهنگی مجری ضد حریق صورت پذیرد.

- حتیالامکان از مالهکشی مواد پاششی مقاوم حریق با پایه معدنی خودداری شود. در غیر این صورت، اجرای مالهکشی باید به نحوی بر روی مادهتر صورت پذیرد که باعث لغزش ماده از روی بستر فلزی نشود و همچنین ضخامت ماده مقاوم حریق پس از مالهکشی نباید از ضخامت محاسبه شده کمتر شود.

- استفاده از ماده مقاوم در برابر حریق پایه سیمانی بر روی المانهای سازه در شرایط داخلی نمایان مانند زیرزمینها الزامی و استفاده از ماده مقاوم در برابر حریق پایه گچی بر روی المانهای سازه در شرایط داخلی پوشیده امکانپذیر است.

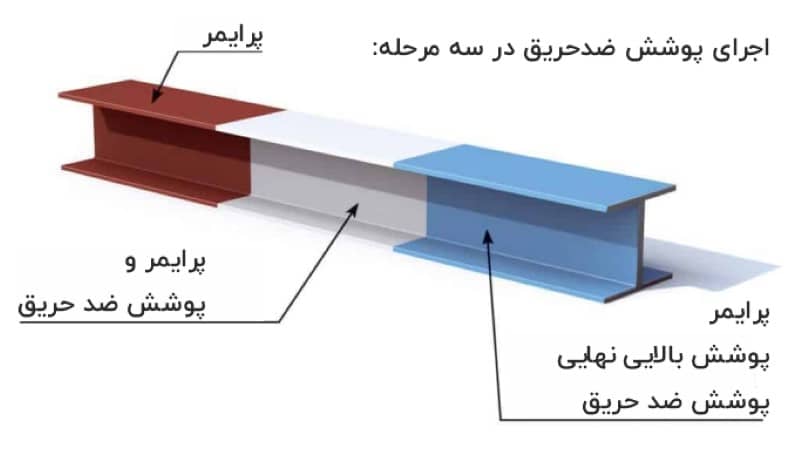

مراحل نحوه اجرای پوشش ضد حریق سازه فلزی

در اجرای پوشش ضد حریق پیش از هر اقدامی لازم است ابتدا محل اجرای پوشش ضد حریق پاکسازی شود. ممکن است روغن، گریس، گردوخاک و ذرات به جا مانده از جوشکاری روی سازه وجود داشته باشد که نیاز است پاک شوند. از طرفی در سازههای بتنی هم باید سطوح برای اجرای پوشش ضد حریق صاف و بدون هرگونه کثیفی باشد.

پس از تمیزکاری اگر سازه فولادی است و پیش از این روی سازه از ضدزنگ استفاده شده است، نیاز است پرایمرهایی برای چسبندگی بیشتر بین فولاد و پوشش ضد حریق روی سازه اجرا شده و سپس اقدام به اجرای پوشش ضد حریق شود.

اگر سازه بتنی است یا پرایمر روی سازههای فلزی ضدزنگ شده اجرا شده است. باید پوشش ضد حریق یا رنگ ضد حریق با توجه به نظر کارفرما و کارشناس پوشش ضد حریق، اجرا شود.

برای اجرای پوششهای ضد حریق پایه سیمانی و گچی که به صورت اسپری به وسیله شاتکریت بوده، نیاز است متخصص اجرا، با توجه به فرمولاسیون از پیش تعیین شده به اجرای ضخامت مشخصی از پوشش ضد حریق روی سازههای فلزی یا بتنی اقدام کند.

برای اجرای رنگهای ضد حریق نیز کافی است با استفاده از قلم مو یا غلتک پس از تمیزکاری محل، رنگ مورد نظر مانند هر رنگ دیگری روی بخشهای درخواست شده اعم از سازه فولادی اسکلت بتنی، دیوارها، کف، چارچوبهای در، سقف و … اجرا شود.

نکات اجرایی پوششهای ضد حریق

- دقت در اتصال پوشش ضد حریق به سطح زیر کار در اثر افزایش دمای محیط

- اجرای ضخامت لازم پوشش ضد حریق روی سازه با توجه به فرمولاسیون و ضخامت فولاد که از پیش تعیین میشود

- عدم استفاده از برخی موارد مانند اجرای نمای سازه بهصورت مستقیم بروی رنگ ضد حریق که باعث ضعیف شدن پوشش ضد حریق و بی اثر شدن آنها میشود.

- محل نگهداری مواد باید به نحوی باشد که امکان حرکت مابین پالتها وجود داشته باشد.

- تجهیزات اطفاء حریق به میزان مناسب در محل دپو مصالح وجود داشته باشد.

نحوه محاسبه ضخامت پوشش ضد حریق

برای محاسبه مقدار و ضخامت پوشش ضد حریق به اطلاعاتی درباره میزان مقاومت اعضای باربر سازه در برابر آتش سوزی لازم است که در سومین مبحث ملی ساختمان به منظور جلوگیری از افزایش خسارات جانی و مالی بیش از حد در آتش سوزیها محدودیتهایی برای تعداد طبقات و ارتفاع ساختمان بر اساس میزان مقاومت اعضای باربر ساختمان در برابر حریق مطرح شده است که آن را در لینک زیر مطالعه کنید.

پس از دریافت اطلاعات درباره مقاومت اعضای باربر سازه لازم است، فاکتور مقطع اعضای سازهای تعیین شود مه به این منظور محاسبات میزان اینرسی حرارتی اعضاء سازهای ضرورت پیدا میکند.

اینرسی حرارتی در واقع نشان دهنده زمان لازم برای رسیدن دمای فولاد به کار برده شده در سازه به میزان بحرانی ۵۰۰ درجه سانتیگراد (کاهش مقاومت خمشی فولاد به نصف) در یک شار حرارتی معلوم و ثابت است. هر چه اینرسی حرارتی یک عضو سازهای بیشتر باشد، زمان طولانیتری برای رسیدن به دمای بحرانی نیاز است و به عبارتی آن عضو سازهای مقاومتر است.

مطالعات نشان دادهاند که اینرسی حرارتی یک عضو سازهای رابطه مستقیمی با مشخصات هندسی نیمرخ (مقطع) عضو سازهای که پارامتر هندسی قابل تعریفی به نام فاکتور مقطع (section factor) است، دارد. از اطلاعات به دست آمده از نقشههای ساختاری میتوان این پارامتر هندسی را محاسبه کرد. اطلاعات به دست آمده از نقشهها به شرح زیر است.

- ضخامت و نوع میلههای فولادی عرشه

- اندازه میلههای فولادی عرشه

- مقطع عرضی ستون مورد نیاز برای مقاومت به آتش (تا چند ساعت برای پوشش ضد حریق)

به طور کلی هر چه ضریب فاکتور مقطع بالاتر باشد، مقدار و ضخامت ضد پوشش در ساختار فولاد افزایش مییابد. به زبان ساده فولادی با مساحت سطح مقطع کمتر (ضخامت کمتر) به مقدار پوشش ضد حریق بیشتری نیاز دارد و برعکس.

ضخامت ماده خشک شده باید به شرح زیر اندازه گیری شود:

اندازهگیری ماده ضد حریق باید به صورت اتفاقی (رندوم) حداقل یک دهانه در هر طبقه یا هر 930 مترمربع سطح زیربنا صورت پذیرد. هر نمونه گیری شامل یک ستون، یک تیر اصلی و یک تیر فرعی میباشد.

مطابق استاندارد ASTM، ضخامت اندازه گیری شده در هر نمونه گیری نباید بیش از 6 میلیمتر یا 25 درصد ضخامت طراحی کمتر باشد. متوسط ضخامت بر روی مقطع المان نباید از ضخامت طراحی کمتر باشد.

مطابق استاندارد BS، ضخامت اندازهگیری شده نباید از 85 درصد ضخامت طراحی کمتر باشد و محدوده این کمبود ضخامت که نباید تا فاصله 3 متری تکرار شود، بیش از 1 مترمربع باشد، یا ضخامت اندازه گیری شده نباید از 75 درصد ضخامت طراحی کمتر باشد و محدوده این ضخامت نباید بیش از 0/2 مترمربع باشد و همچنین این کمبود نباید تا فاصله 1 متری تکرار شود.

تمامی موارد مورد مصرف جهت مقاوم سازی در برابر حریق باید در حالت کیسههای اولیه باز نشده و با اسم کارخانه سازنده، برند و برچسب مناسب معتبر برای دسته بندی خطر آتش و مقاومت در مقابل آتش ارائه شوند.

مواد باید تا زمان آماده سازی برای استفاده خشک نگه داشته شوند. بسته بندی مواد باید از سطح زمین فاصله داشته، زیر پوشش بوده و از دیوارهای مرطوب و سایر سطوح مرطوب فاصله داشته باشند. تمامی کیسههایی که پیش از مصرف خیس شوند، قابل استفاده نمیباشند. مواد انبار شده پیش از زمان انقضاء باید استفاده شوند.

سخن آخر

پوششهای ضد حریق عوضی جدانشدنی از سازههای فولادی هستند که اجرا و محاسبه مقدار آن باید توسط مهندس ناظر و کارشناس اجرای پوشش ضد حریق انجام گیرد. شرکت ابرگان سازه با فعالیت در زمینه اجرای سازههای فلزی خود را ملزم میدانست در زمینه اجرای پوششهای ضد حریق روی سازههای فلزی اطلاع رسانی کرده و استانداردها و ضوابط این امر را گوشزد کند. برای سفارش ساخت سازههای فولادی به ابرگان سازه مراجعه کنید.

سوالات خود را میتوانید در بخش نظرات برای کارشناسان ابرگان سازه ارسال کنید.

پوشش ضد حریق چیست و چگونه اجرا می شود؟ نحوه محاسبه آن چگونه است؟

1 دیدگاه

مشتاقانه منتظر دریافت نظرات شما دوستان عزیز هستیم

باید وارد شوید تا بتوانید نظرات خود را ارسال نمایید.

درود.بنده تمایل به کسب اطلاعات بیشترجهت دریافت نمایندگی دراستان هرمزگان هستم.کارتخصصی ماسیستمهای اعلان واطفاء حریق هست.باتشکر.غفوری.