هر آنچه که باید در مورد جوش و جوشکاری آرگون بدانید؟ از انواع تا عوارض

جوش و جوشکاری آرگون از روش های متداول اتصال در برخی از سازه های فلزی است. به عنوان یک عنصر کلیدی در جوشکاری، گاز آرگون ابزار ارزشمندی است که به جوشکاران اجازه میدهد تا جوشهای بادوامی را با هم ترکیب کنند. در ادامه این مقاله از ابرگان سازه به طور مفصل در مورد جوش و جوشکاری آرگون و عوارض و انواع آن صحبت شده است. جوشکاری آرگون چیست؟ جوشکاری آرگون از رایج ترین انواع جوشکاری در سازه های فلزی است که در آن از گاز آرگون استفاده می شود. آرگون گازی بیبو، بیرنگ و بیمزه است که 93/0 درصد از…

جوش و جوشکاری آرگون از روش های متداول اتصال در برخی از سازه های فلزی است. به عنوان یک عنصر کلیدی در جوشکاری، گاز آرگون ابزار ارزشمندی است که به جوشکاران اجازه میدهد تا جوشهای بادوامی را با هم ترکیب کنند. در ادامه این مقاله از ابرگان سازه به طور مفصل در مورد جوش و جوشکاری آرگون و عوارض و انواع آن صحبت شده است.

جوشکاری آرگون چیست؟

جوشکاری آرگون از رایج ترین انواع جوشکاری در سازه های فلزی است که در آن از گاز آرگون استفاده می شود. آرگون گازی بیبو، بیرنگ و بیمزه است که 93/0 درصد از جو زمین را تشکیل میدهد. از نظر شیمیایی، آرگون یک گاز نجیب با نماد عنصر Ar و عدد اتمی 18 است.

گازهای نجیب، پایدار در نظر گرفته میشوند و سرعت واکنش پایینی دارند. آرگون از کلمه یونانی آرگوس (Argos) به معنای “تنبل” یا “غیرفعال” گرفته شده و با عناصر دیگر ترکیب نمیشود.

تنبل بودن آن باعث میشود که گاز آرگون به طور منحصر به فردی بتواند فضای خنثای ایدهآل مورد نیاز برای لامپهای رشتهای و فلورسنت، کریستالهای نیمههادی و جوشکاری را فراهم کند.

آیا گاز آرگون قابل اشتعال است؟

آرگون غیر قابل اشتعال و غیر قابل احتراق است. با فرآیند جوشکاری که گاهی اوقات به دمای 7000 درجه فارنهایت (حدود 3871 درجه سانتیگراد) میرسد، یک گزینه مطمئن برای جوشکاران است.

آیا گاز آرگون سمی است؟

آرگون علاوه بر غیر قابل اشتعال بودن، غیر سمی نیز هست. با این حال، هنگام استفاده از آرگون خطراتی برای سلامتی وجود دارد.

آرگون به عنوان یک اختناقآور ساده طبقهبندی میشود. به زبان ساده، استفاده از آرگون باعث کاهش میزان اکسیژن در هوا میشود. این موضوع ممکن است برای جوشکاری قوسی عالی باشد، اما برای جوشکارانی که وابسته به اکسیژن هستند، چندان عالی نیست. هنگامی که از آرگون برای جوشکاری استفاده میشود، یک مکان کار با تهویه مناسب توصیه میشود.

آیا آرگون با گازهای دیگر واکنش نشان میدهد؟

آرگون یک گاز نجیب است و با گازهای دیگر واکنش نمیدهد. سایر اعضای گروه گازهای نجیب عبارتاند از هلیوم، نئون، زنون، رادون و کریپتون. این گروه انحصاری به عنوان گازهای خنثی نیز شناخته میشوند، زیرا به راحتی با عناصر یا ترکیبات دیگر واکنش نمیدهند. در واقع، تعریف کلمه خنثی “از نظر شیمیایی غیرفعال” است.

گاز آرگون به سختی با عناصر دیگر واکنش نشان میدهد. با این حال، به اقدامات بسیاری نیاز است تا این واکنش ایجاد شود. تمام اعضای یک گروه فنلاندی از شیمیدانان نظری در سال 1962 به کار گرفته شدند تا آرگون را مجبور به واکنش با عنصر دیگری کنند.

گاز محافظ چیست؟

گازهای محافظ گازهای خنثایی هستند که در فرآیند جوشکاری برای محافظت از جوش در برابر سایر عناصر موجود در جو استفاده میشوند. عناصری مانند اکسیژن، دیاکسید کربن، نیتروژن یا بخارآب میتوانند جوش را آلوده کنند. این امر میتواند منجر به اکسایش، خوردگی یا ضعیف شدن عمومی جوش شود.

گازهای محافظ از دهه 1920 در زمینه جوشکاری استفاده میشوند. استفاده از این گازها در طول جنگ جهانی دوم، زمانی که صنعت هواپیما به دنبال راهی برای بهبود ساخت هواپیما بود، به یک روش استاندارد تبدیل شد.

آرگون یک گاز محافظ ایده آل برای استفاده در هنگام کار با آلومینیوم و فلزات غیر آهنی است. هلیوم یکی دیگر از گازهای محافظ رایج مورد استفاده است که هنگام جوشکاری فلزات منیزیم، مس و آلومینیوم، بهترین عملکرد را دارد.

چرا جوشکاران از گاز آرگون استفاده میکنند؟

آرگون به دلیل هزینه کم، داشتن قابلیت گاز محافظ و پایداری، در جوشکاری کاربرد دارد. علاوه بر اینکه با عناصر دیگر واکنش نشان نمیدهد، هنگام قرار گرفتن در معرض دماهای شدید در جوشکاری، آتش نمیگیرد. فراوانی طبیعی آن در جو زمین نیز آرگون را به گزینهای مقرون به صرفه برای جوشکاران تبدیل میکند.

یک مهندس جوشکاری از مزایای یک گاز محافظ مؤثر برخوردار خواهد شد. این نوع گازها، عناصر دیگر را در اتمسفر جابجا میکنند، از یکپارچگی جوشها محافظت میکنند و پایداری قوس را فراهم میکنند.

استفاده از رگلاتور (تنظیمکننده) آرگون

رگلاتورها در جوشکاری برای کنترل سرعت جریان گاز از مخزن به شلنگ جوش استفاده میشوند. تنظیم جریان گاز، جوش با کیفیت بالاتر، محیط کار ایمنتر و ضایعات کمتری را فراهم میکند. اتصال مستقیم شلنگ به مخزن گاز به جای رگلاتور، باعث جریان غیر قابل کنترل گاز میشود. این کار، قوس جوش را منفجر میکند و تمام گاز موجود در مخزن را هدر میدهد.

استفاده از رگلاتورِ مخصوصِ گاز آرگون ضروری است. این رگلاتورها دارای دو عقربه هستند. یکی برای تعیین فشار مخزن گاز و دیگری برای اندازهگیری جریان گاز از مخزن به شلنگ. این رگلاتورهای آرگون را میتوان برای مدیریت سرعت و فشار گاز آرگون استفاده کرد.

مدیریت سرعت جریان جوشکاری آرگون

جوشکارها از رگلاتورها برای مدیریت سرعت جریان گاز از مخازن تحتفشار به شلنگ جوشکاری خود استفاده میکنند. فشار مخزن گاز برحسب PSI یا پوند بر اینچ مربع اندازهگیری میشود و سرعت جریان، با CFH یا فوت مکعب گاز در ساعت اندازهگیری میشود.

سرعت جریان هنگام استفاده از آرگون بسته به جوشکار، روش جوشکاری و کار جوشکاری متفاوت است. سرعت جریان استاندارد صنعت معمولاً بین cfh10 و cfh35 است.

مخازن جوش آرگون چقدر عمر میکنند؟

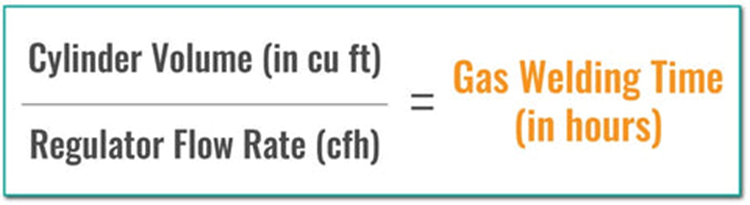

تعیین مدت عمر مخزن جوش آرگون به عوامل مختلفی بستگی دارد. اندازه مخزن، سرعت جریان و دفعات استفاده باید در نظر گرفته شود تا بتوان به بهترین نحو تخمین زد که یک مخزن آرگون چند ساعت را تأمین میکند.

مخازن جوش در چندین اندازه از 20 فوت مکعب (57/0متر مکعب) تا 330 فوت مکعب (حدود 9 متر مکعب) در دسترس هستند. یک راه برای دستیابی به تخمین تقریبی از مدت زمان دوام یک مخزن آرگون، استفاده از معادله زیر است:

تقسیم حجم سیلندر بر میزان جریان به تعیین مدت زمان دوام یک مخزن کمک میکند.

جوشکاری میگ (MIG) و تیگ (TIG)

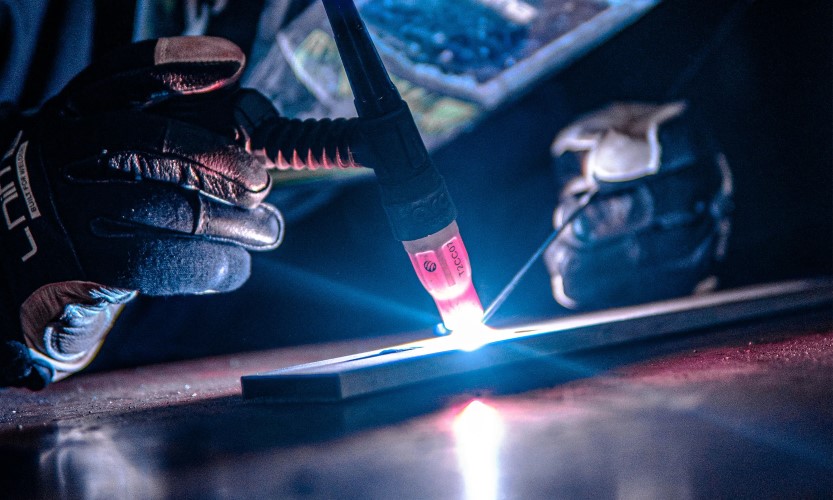

متداولترین روشهای جوشکاری، میگ و تیگ هستند. هر دو از گازهای محافظ برای محافظت از یکپارچگی جوش استفاده میکنند. هر دو روش را میتوان بر روی انواع فلزات مانند آلومینیوم، فولاد کربنی و فولاد ضدزنگ استفاده کرد.

این دو روش جوشکاری از گرمای شدید تولید شده توسط جریان الکتریکی برای ذوب فلز و تشکیل یک اتصال جامد استفاده میکنند. در حالی که هر دو، روشهای جوشکاری مؤثری هستند که در مجموعهای از صنایع مورد استفاده قرار میگیرند، اما تفاوتهای مشخصی با هم دارند.

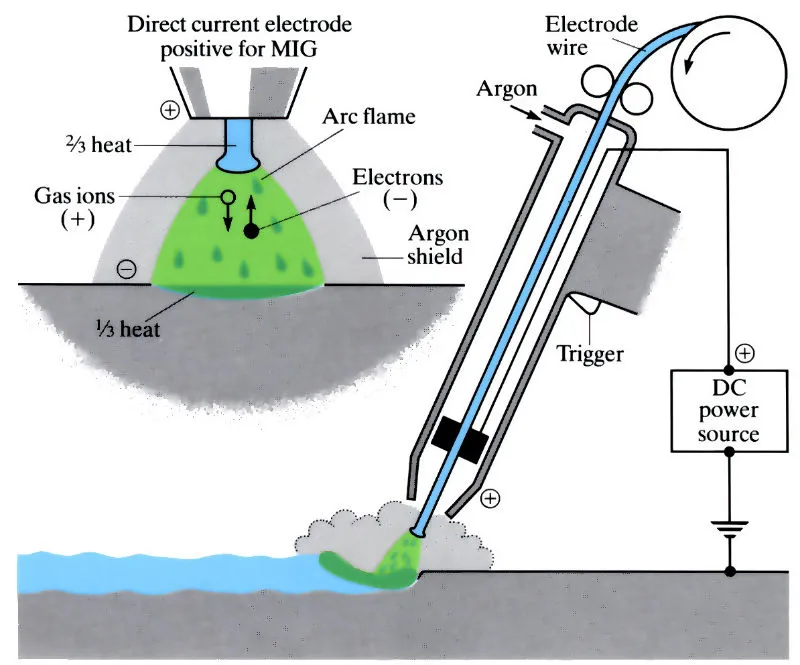

جوشکاری میگ (MIG)

میگ مخفف گاز خنثای فلزی (Metal Inert Gas) است. در فرآیند جوشکاری میگ، یک میله سیم مصرفی از طریق دسته مشعل تغذیه میشود. این کار، یک قوس جوش بین میله و فلز پایه ایجاد میکند. یک ماشه برای جوشکار وجود دارد که برای کنترل تغذیه میله مصرفی استفاده میشود.

جوشکاری میگ یک میله فلزی را به همراه فلز پایه ذوب میکند تا جوشکار بتواند یک اتصال فلزی جامد ایجاد کند. میله فلزی از طریق تفنگ، مانند نحوه ذوب یک چسب با تفنگ چسب، تغذیه میشود.

این تکنیک معمولاً زمانی استفاده میشود که فلزات بزرگتر یا ضخیمتر درگیر باشند. این نوع جوشکاری هم تکنیکی آسان برای یادگیری و هم تکنیکی سریعتر برای اجرا است. با اینکه تکنیک سریعتری است اما ممکن است مهره جوش ایجاد شده، زیبایی کمتری داشته باشد و نسبت به سایر فرآیندهای جوشکاری استحکام کمتری نیز دارد.

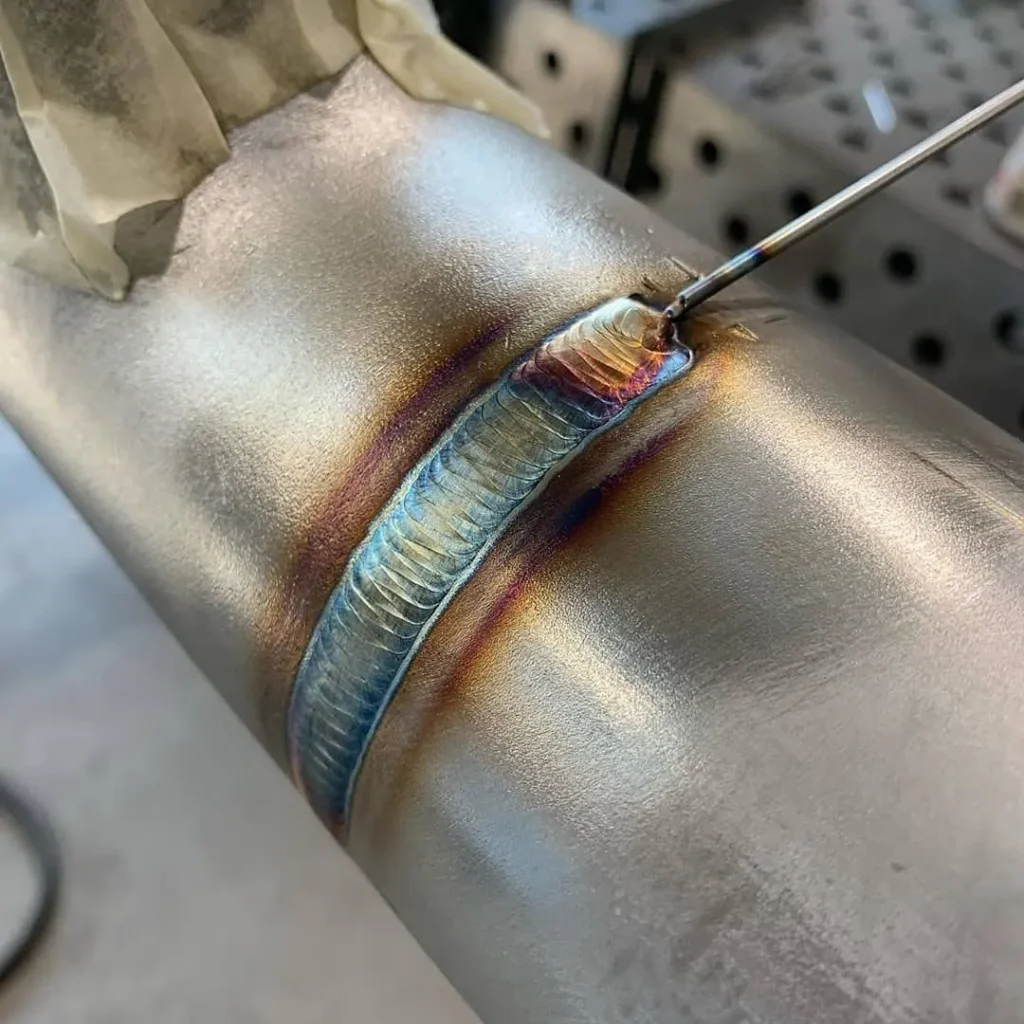

جوشکاری تیگ (TIG)

گاز خنثای تنگستن (Tungsten Inert Gas) معمولاً به عنوان جوشکاری تیگ شناخته میشود. در این روش به جای ذوب یک میله سیم، از یک الکترود تنگستن غیر مصرفی استفاده میشود. این روش یک قوس جوش بین الکترود تنگستن، میله پرکننده دستی و فلز پایه ایجاد میکند. همچنین میتوان از آن بدون پرکننده استفاده کرد که در این صورت، قوس جوش فقط بین الکترود تنگستن و فلز پایه رخ میدهد.

این روش هنگام جوشکاری آلومینیوم و سایر فلزات کوچک یا نازک، بهترین کارایی را دارد. فولاد کربن و فولاد ضدزنگ نیز از مواد رایج جوشکاری تیگ هستند.

جوشکاری تیگ فرآیندی پیچیدهتر از جوشکاری میگ است و نیاز به آموزش ویژه جوشکاران برای تولید جوشهای تمیز و دقیق دارد. این روش فرآیند کندتری نسبت به جوشکاری میگ دارد، اما امکان کنترل بیشتر و مهره جوش تمیزتر را فراهم میکند.

مزایا و معایب جوشکاری میگ و تیگ

هر دو روش جوشکاری دارای مزایا و معایبی هستند. درک این مزایا و معایب میتواند به جوشکاران کمک کند تا بهترین روش را برای کار انتخاب کنند. جوشکاری میگ آسانتر و سریعتر است و در نتیجه هزینههای تولید کمتر میشود.

با این حال، جوشهایی با دقت کمتر و ضعیفتر را ارائه میدهد و جذابیت بصری کمتری دارد. از طرف دیگر، جوشکاری تیگ جوشهای تمیزتر و قویتری تولید میکند. معایب آن، مقدار زمان لازم برای یادگیری و انجام جوشهای مناسب و همچنین هزینههای تولید بالاتر است.

انواع جوش و جوشکاری آرگون

برای دستیابی به بهترین نتایج، انواع مختلف جوشکاری نیاز به انواع مختلف ترکیب گاز آرگون دارد. در اینجا چند نوع از ترکیبات آرگون که معمولاً برای جوشکاری محافظ کاربرد دارد، معرفی میشود:

آرگون خالص

آرگون 100 درصد (از نظر فنی 99/99 درصد) هنگام جوشکاری فلزات غیر آهنی مانند آلومینیوم، مس و نیکل استفاده میشود. آرگون خالص نیز گزینه شماره یک برای جوشکاری تیگ است. آرگون خالص نه تنها از جوش در برابر آلودگی، بلکه از الکترود تنگستن در برابر تشکیل اکسیدهای تنگستن نیز محافظت میکند.

ترکیب آرگون – دیاکسید کربن

رایجترین نوع گازهای مورد استفاده در جوشکاری محافظ، ترکیب آرگون و دیاکسید کربن است. این ترکیب بین 80 تا 95 درصد آرگون و 5 تا 20 درصد دیاکسید کربن ساخته شده است. سطح دیاکسید کربن بسته به ضخامت مواد جوشکاری برای بهبود نفوذ جوش افزایش مییابد. افزایش دیاکسید کربن در ترکیب گاز نیز احتمال پاشش را افزایش میدهد. این ترکیب اغلب برای کربن، آلیاژهای کم و برخی فولادهای ضدزنگ استفاده میشود.

ترکیب آرگون – اکسیژن

نوع رایج دیگر، ترکیب آرگون و اکسیژن است. این ترکیبات بین 95 تا 99 درصد آرگون و 1 تا 5 درصد اکسیژن متغیر است. ترکیب آرگون – اکسیژن برای فلزات کربن و فولاد ضدزنگ برای ایجاد قوس جوش پایدار و سطوح پایین پاشش استفاده میشود.

ترکیب آرگون – هلیوم – دیاکسید کربن

ترکیب گازی سهگانه در طیف وسیعی از ترکیبات وجود دارد، از جمله:

- · 90 درصد هلیوم، 5/7 درصد آرگون و 5/2 درصد دیاکسید کربن

- · 66 درصد آرگون، 5/26 درصد هلیوم و 5/7 درصد دیاکسید کربن

- · 1/66 درصد آرگون، 33 درصد هلیوم، و 9/0 درصد دیاکسید کربن

این ترکیبات برای جوشکاری فولاد ضدزنگ، کربن و فولاد با آلیاژ کم استفاده میشوند.

خطرات و عوارض جوشکاری آرگون

آرگون گازی نسبتاً ایمن برای استفاده در فرآیند جوشکاری است، زیرا غیر قابل اشتعال و غیر سمی است. اگرچه آرگون ایمنتر از بسیاری از موارد دیگر است، اما اگر اقدامات احتیاطی خاصی انجام نشود، خطرات ایمنی را ایجاد میکند.

خفگی

بزرگترین خطر هنگام کار با آرگون خفگی است. از آنجایی که آرگون جای اکسیژن را میگیرد، اگر در مکانی با تهویه زیاد استفاده نشود، میتواند منجر به خفگی شود.

بدون تهویه مناسب، آرگون میتواند باعث ایجاد موارد زیر شود:

- تنفس سریع

- سوزش بینی و گلو

- سردرد

- خوابآلودگی

- سرگیجه

- گیجی

- حالت تهوع

- رعشه

- استفراغ

- بیهوشی

- مرگ

اگر استنشاق بیش از حد آرگون اتفاق افتاد، مهم است که در سریعترین زمان ممکن به مکانی با هوای تازه بروید. در صورت مشکل در تنفس، باید اکسیژن تجویز شود. اگر فرد نفس نمیکشد، او را به هوای تازه منتقل کنید و از روشهای تنفس مصنوعی (مانند CPR) استفاده کنید. همچنین باید با فوریتهای پزشکی تماس گرفته شود.